A istehsal etmək üçün müxtəlif istehsal prosesləri varsifarişli metal hissə. Hər birinin öz üstünlükləri və mənfi cəhətləri var. Prosesin seçilməsinə təsir edən mühüm amillərdən bəziləri aşağıdakılardır:

- Tələb olunan materialın miqdarı

- Metal hissənin dizaynı

- Tələb olunan tolerantlıqlar

- Metal spesifikasiyası

- Səthi bitirmə tələb olunur

- Alət xərcləri

- Proses xərclərinə qarşı emal iqtisadiyyatı

- Çatdırılma tələbləri

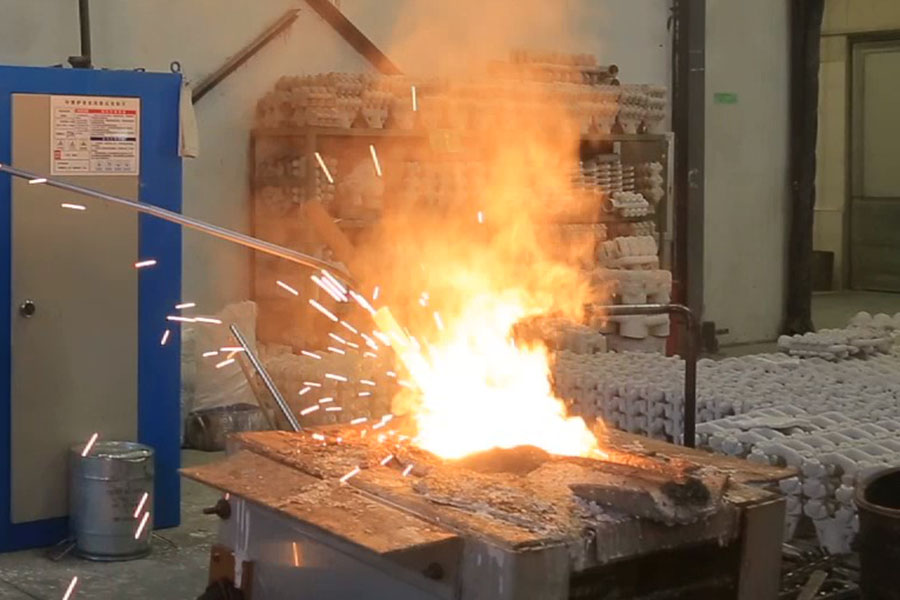

Castinq

Tökmə prosesi ərimiş metalın istədiyiniz formaya malik boşluq olan qəlibə tökülməsindən və ya vurulmasından ibarətdir.tökmələr. Metal tökmə prosesləri ya qəlib növünə, ya da kalıbı maye metalla doldurmaq üçün istifadə olunan təzyiqə görə təsnif edilə bilər. Əgər qəlib növünə görə, tökmə prosesini qum tökmə, investisiya tökmə və metal tökmə kimi təsnif etmək olarsa; kalıbı doldurmaq üçün istifadə olunan təzyiqə görə, tökmə prosesi çəkisi tökmə, aşağı təzyiqli tökmə və yüksək təzyiqli tökmə bölünə bilər.

Kastinqin əsasları

Döküm bərkimə prosesidir. Buna görə də, mikrostruktur taxıl quruluşu, faza çevrilmələri və yağıntılar kimi incə tənzimlənə bilər. Bununla belə, büzülmə məsaməliliyi, çatlar və seqreqasiya kimi qüsurlar da bərkimə ilə sıx bağlıdır. Bu qüsurlar mexaniki xüsusiyyətlərin aşağı düşməsinə səbəb ola bilər. Qalıq stressləri azaltmaq və mexaniki xüsusiyyətləri optimallaşdırmaq üçün tez-tez sonrakı istilik müalicəsi tələb olunur.

Dökümün üstünlükləri:

- Böyük və mürəkkəb metal tökmə məhsulları asandır.

- Xüsusilə avtomatik qəlibləmə xətti ilə yüksək istehsal sürəti.

- Dizayn elastikliyi mövcuddur və daha uyğundur.

- Müxtəlif metallar mövcuddur: boz dəmir, çevik dəmir, karbon polad, alaşımlı polad,paslanmayan polad, alüminium ərintisi, mis, bürünc və sink ərintisi.

Dökümün mənfi cəhətləri:

- Dökümlərin daxilində qüsurlar

- Büzülmə məsaməliliyi

- Metal proyeksiyalar

- Çatlamalar, isti yırtılma, soyuq bağlamalar

- Döngələr, oksidlər

- Səhvlər, qeyri-kafi həcm

- Daxiletmələr

- Yaxın proses nəzarəti və yoxlama tələb edir (məsaməlik yarana bilər)

Döymə

Döymə, metalın böyük təzyiq altında plastik deformasiyaya məruz qalaraq yüksək möhkəmlikli hissələrə çevrildiyi bir istehsal prosesidir. Döymə qəlibindən istifadə edildiyinə görə, döymə prosesi açıq kalıp döymə və yaxın kalıp döyməyə bölünür. Lakin döymə əvvəli döymə metalın və ərintinin temperaturuna görə, döymə prosesi soyuq döymə, isti döymə və isti döymə bölünə bilər.

Döymə əsasları

Döymə və ya soyuq formalaşdırma metal formalaşma prosesləridir. Heç bir ərimə və nəticədə bərkimə yoxdur. Plastik deformasiya dislokasiyaların sayının artmasına səbəb olur ki, bu da daxili gərginliyin daha yüksək vəziyyəti ilə nəticələnir. Həqiqətən, deformasiyanın sərtləşməsi dislokasiyaların digər dislokasiyalar və digər maneələrlə (məsələn, taxıl sərhədləri) qarşılıqlı təsiri ilə əlaqələndirilir. Eyni zamanda, metalın plastik işlənməsindən sonra ilkin kristalların (dendritlərin) forması dəyişir.

Döymənin üstünlükləri:

- Yaxşı mexaniki xüsusiyyətlər (məhsuldarlıq, çeviklik, möhkəmlik)

- Etibarlılıq (kritik hissələr üçün istifadə olunur)

- Maye metal emalı yoxdur

Döymənin çatışmazlıqları:

- Dolmadan öl

- Uğursuzluq

- Alt kəsiklər və ya özəkli hissələr tələb olunduqda forma məhdudlaşdırılır

- Ümumi xərc adətən tökmə ilə müqayisədə daha yüksəkdir

- Çox vaxt bir neçə addım tələb olunur

İsti işi soyuqdan ayıra bilərik. Qaynar iş yenidən kristallaşma temperaturundan yuxarı aparılır; onun altında soyuq iş aparılır. Qaynar işdə deformasiyanın sərtləşməsi və təhrif olunmuş taxıl quruluşu, yenidən kristallaşma nəticəsində yeni deformasiyasız dənələrin əmələ gəlməsi ilə çox sürətlə aradan qaldırılır. İsti işləmə temperaturlarında sürətli diffuziya preformun homogenləşdirilməsinə kömək edir. İlkin gözeneklilik də əhəmiyyətli dərəcədə azaldıla bilər, nəticədə tamamilə sağalır. Deformasiyanın sərtləşməsi və yenidən kristallaşma kimi metallurgiya hadisələri vacibdir, çünki strukturdakı bu dəyişikliklər tökmə vəziyyətinə nisbətən çevikliyin və möhkəmliyin artması ilə nəticələnir.

Nəzərə almaq lazım olan vacib bir şey odur ki, materialların keyfiyyəti və istilik müalicəsi bəzi hallarda tökmə və döymə arasındakı fərqdən daha vacib amil ola bilər.

Göndərmə vaxtı: 24 fevral 2021-ci il